Die Größe des Laserkerndurchmessers beeinflusst den Übertragungsverlust und die Energiedichteverteilung des Lichts. Eine sinnvolle Auswahl des Kerndurchmessers ist sehr wichtig. Ein zu großer Kerndurchmesser führt zu Modenverzerrungen und Streuungen bei der Laserübertragung, was sich auf die Strahlqualität und die Fokussierungsgenauigkeit auswirkt. Ein zu kleiner Kerndurchmesser führt dazu, dass die Symmetrie der optischen Leistungsdichte der Singlemode-Faser schlechter wird, was der Übertragung von nicht förderlich istHochleistungslaser.

1. Vorteile und Anwendungen von Lasern mit kleinem Kerndurchmesser (<100 µm)

Hochreflektierende Materialien: Aluminium, Kupfer, Edelstahl, Nickel, Molybdän usw.;

(1)Für stark reflektierende Materialien muss ein Laser mit kleinem Kerndurchmesser gewählt werden. Der Laserstrahl mit hoher Leistungsdichte wird verwendet, um das Material schnell in einen verflüssigten oder verdampften Zustand zu erhitzen, wodurch die Laserabsorptionsrate des Materials verbessert und eine effiziente und schnelle Verarbeitung erreicht wird. Die Wahl eines Lasers mit einem großen Kerndurchmesser kann leicht zu einer hohen Reflexion führen. , was zu einem virtuellen Verschweißen und sogar zum Verbrennen des Lasers führt;

Rissempfindliche Materialien: Nickel, vernickeltes Kupfer, Aluminium, Edelstahl, Titanlegierung usw.

Dieses Material erfordert im Allgemeinen eine strenge Kontrolle der Wärmeeinflusszone und ein kleines Schmelzbad. Daher ist es angemessener, einen Laser mit kleinem Kerndurchmesser zu wählen.

Hochgeschwindigkeits-Laserbearbeitung:

(3)Tiefschweißen erfordert eine Hochgeschwindigkeits-Laserbearbeitung, und es ist notwendig, einen Laser mit hoher Energiedichte zu wählen, um sicherzustellen, dass die Linienenergie ausreicht, um das Material mit hoher Geschwindigkeit zu schmelzen, insbesondere beim Überlappschweißen, Durchdringschweißen usw erfordern eine höhere Eindringtiefe. Es ist besser, einen geeigneten Laser mit kleinem Kerndurchmesser zu wählen.

2. Vorteile und Anwendungen von Lasern mit großem Kerndurchmesser (>100 µm)

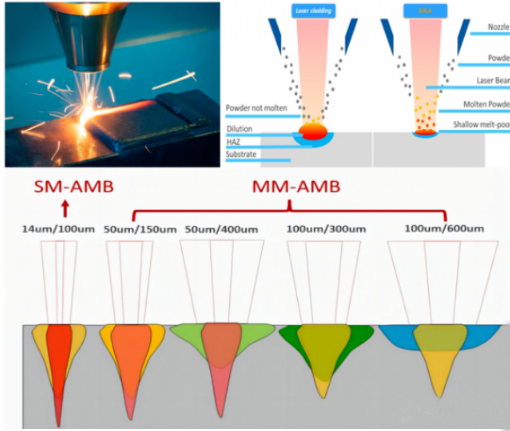

Es werden ein großer Kerndurchmesser und ein großer Punkt, eine große Wärmeabdeckungsfläche, ein breiter Aktionsbereich und nur ein Mikroschmelzen der Materialoberfläche erreicht, was sich sehr gut für Anwendungen beim Laserauftragschweißen, Laserumschmelzen, Laserglühen, Laserhärten usw. eignet In diesen Feldern bedeutet ein großer Lichtfleck eine höhere Produktionseffizienz und weniger Fehler (Wärmeleitschweißen weist nahezu keine Fehler auf).

BezüglichSchweißen, der große Spot wird hauptsächlich dafür genutztVerbundschweißen, das zum Compoundieren mit Lasern mit kleinem Kerndurchmesser verwendet wird: Der große Punkt lässt die Oberfläche des Materials leicht schmelzen und von fest in flüssig umwandeln, was die Absorptionsrate des Materials für den Laser erheblich verbessert, und verwendet dann einen kleinen Kern Bei diesem Verfahren ist das Material aufgrund der Vorwärmung des großen Flecks, der Nachbearbeitung und des großen Temperaturgradienten, der dem Schmelzbad verliehen wird, nicht anfällig für Rissdefekte, die durch schnelles Erhitzen und schnelles Abkühlen verursacht werden. Dadurch kann die Schweißnaht glatter aussehen und weniger Spritzer entstehen als bei der Einzellaserlösung.

Zeitpunkt der Veröffentlichung: 04.09.2023