Als Träger anderer Teile des Autos bestimmt die Fertigungstechnologie der Karosserie direkt die gesamte Fertigungsqualität des Autos. Im Karosseriebau ist das Schweißen ein wichtiger Produktionsprozess. Zu den Schweißtechnologien, die derzeit beim Karosserieschweißen eingesetzt werden, gehören hauptsächlich Widerstandspunktschweißen, Schmelzschutzgasschweißen (MIG-Schweißen) und Aktivgas-Schutzgasschweißen (MAG-Schweißen) sowie Laserschweißen.

Als fortschrittliche Schweißtechnologie mit optisch-mechanischer Integration bietet die Laserschweißtechnologie im Vergleich zur herkömmlichen Karosserieschweißtechnologie die Vorteile einer hohen Energiedichte, einer schnellen Schweißgeschwindigkeit, einer geringen Schweißspannung und -verformung sowie einer guten Flexibilität.

Die Karosseriestruktur ist komplex und die Karosserieteile bestehen überwiegend aus dünnwandigen und gebogenen Bauteilen. Das Schweißen von Karosserien ist mit Schweißschwierigkeiten wie unterschiedlichen Karosseriematerialien, unterschiedlichen Dicken von Karosserieteilen, unterschiedlichen Schweißbahnen und Verbindungsformen konfrontiert. Darüber hinaus werden beim Karosserieschweißen hohe Anforderungen an die Schweißqualität und Schweißeffizienz gestellt.

Basierend auf geeigneten Schweißprozessparametern kann das Laserschweißen beim Schweißen eine hohe Dauerfestigkeit und Schlagzähigkeit wichtiger Karosserieteile gewährleisten und so die Qualität und Lebensdauer des Karosserieschweißens sicherstellen. Die Laserschweißtechnologie kann sich an das Schweißen von Karosserieteilen mit unterschiedlichen Verbindungsformen, unterschiedlichen Dicken und unterschiedlichen Materialtypen anpassen und so den Anforderungen an Flexibilität in der Karosseriefertigung gerecht werden. Daher ist die Laserschweißtechnik ein wichtiges technisches Mittel zur Erzielung einer qualitativ hochwertigen Entwicklung der Automobilindustrie.

Laserschweißverfahren für Automobilkarosserien

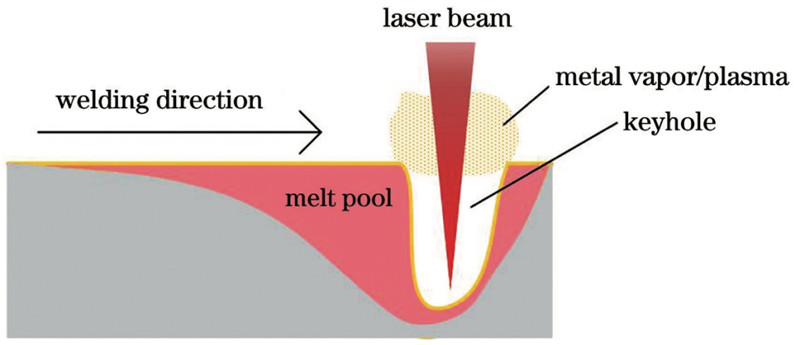

Verfahrensprinzip des Laser-Tiefschmelzschweißens: Ab einer bestimmten Laserleistungsdichte verdampft die Materialoberfläche und es entsteht ein Schlüsselloch. Wenn der Metalldampfdruck im Inneren des Lochs ein dynamisches Gleichgewicht mit dem statischen Druck und der Oberflächenspannung der umgebenden Flüssigkeit erreicht, kann der Laser durch das Schlüsselloch bis zum Boden des Lochs strahlen, und mit der Bewegung des Laserstrahls entsteht eine kontinuierliche Schweißnaht gebildet. Beim Laser-Tiefschmelzschweißverfahren ist keine Zugabe von Hilfsflussmittel oder Zusatzwerkstoff erforderlich, um das werkstückeigene Material zu einem Ganzen zu verschweißen.

Die durch Laser-Tiefschmelzschweißen erhaltene Schweißnaht ist im Allgemeinen glatt und gerade mit geringer Verformung, was zur Verbesserung der Fertigungsgenauigkeit der Karosserie beiträgt. Die Zugfestigkeit der Schweißnaht ist hoch, was die Schweißqualität der Karosserie gewährleistet. Die Schweißgeschwindigkeit ist hoch, was zur Verbesserung der Schweißproduktionseffizienz beiträgt.

Beim Karosserieschweißen kann der Einsatz des Laser-Tiefschmelzschweißverfahrens die Anzahl der Teile, Formen und Schweißwerkzeuge erheblich reduzieren und so das Eigengewicht der Karosserie und die Produktionskosten senken. Allerdings ist das Laser-Tiefschmelzschweißverfahren weniger tolerant gegenüber dem Montagespalt der zu schweißenden Teile und der Montagespalt muss zwischen 0,05 und 2 mm kontrolliert werden. Bei zu großem Montagespalt kommt es zu Schweißfehlern wie Porosität.

Aktuelle Forschungsergebnisse zeigen, dass beim Karosserieschweißen desselben Materials durch die Optimierung der Prozessparameter des Lasertiefschmelzschweißens eine Schweißnaht mit guter Oberflächenausbildung, weniger inneren Fehlern und hervorragenden mechanischen Eigenschaften erzielt werden kann. Die hervorragenden mechanischen Eigenschaften der Schweißnaht können die Einsatzanforderungen der geschweißten Karosserieteile erfüllen. Beim Karosserieschweißen ist jedoch Aluminiumlegierungsstahl als Vertreter des heterogenen Metall-Laser-Tiefschmelzschweißverfahrens noch nicht ausgereift, obwohl durch Hinzufügen einer Übergangsschicht eine hervorragende Leistung der Schweißnaht erzielt werden kann, jedoch die unterschiedlichen Übergangsschichtmaterialien auf dem Der Einflussmechanismus der IMC-Schicht und ihre Auswirkung auf die Mikrostruktur des Schweißmechanismus sind nicht klar und erfordern weitere eingehende Untersuchungen.

Karosserie-Laserdrahtfüllschweißprozess

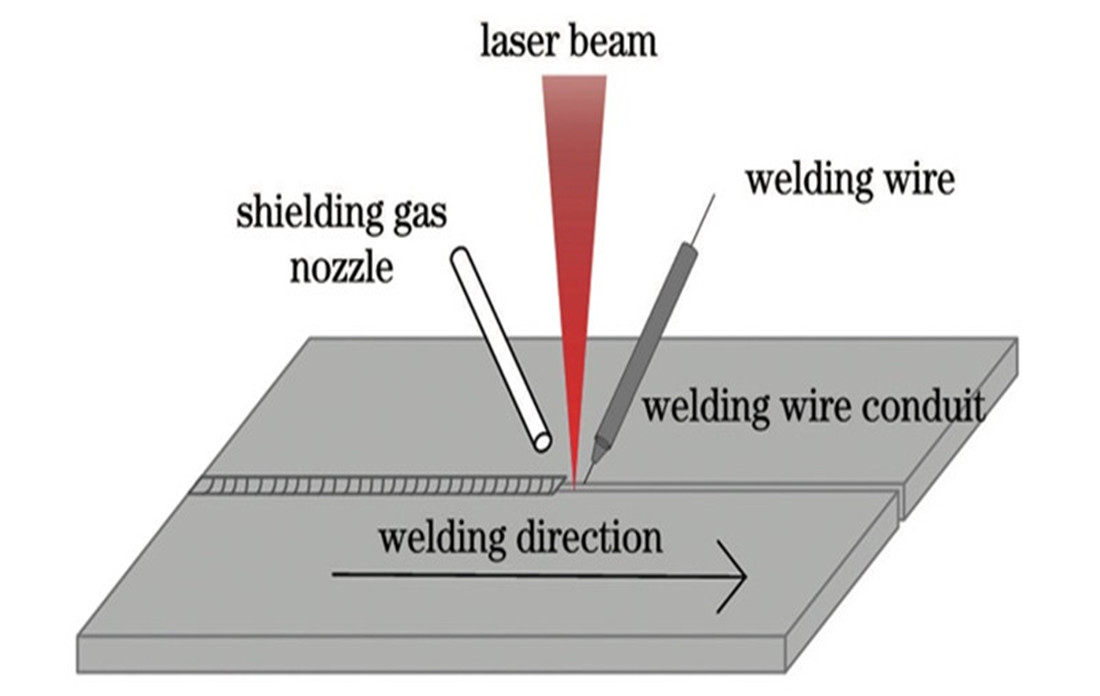

Das Laserfüllschweißverfahren basiert auf folgendem Prinzip: Eine Schweißverbindung entsteht durch Vorfüllen der Schweißnaht mit einem bestimmten Draht oder durch gleichzeitiges Zuführen des Drahtes während des Laserschweißprozesses. Dies entspricht dem Einbringen einer annähernd homogenen Menge Drahtmaterial in das Schweißbad beim Laser-Tiefschmelzschweißen. Das folgende Diagramm zeigt den Prozess des Laserfüllschweißens.

Im Vergleich zum Laser-Tiefschmelzschweißen hat das Laserfüllschweißen beim Karosserieschweißen zwei Vorteile: Erstens kann es die Toleranz des Montagespalts zwischen zu schweißenden Karosserieteilen erheblich verbessern und das Problem der hohen Anforderungen an den Fasenspalt beim Laser-Tiefschmelzschweißen lösen ; Zweitens kann es durch die Verwendung von Drähten mit unterschiedlichem Zusammensetzungsgehalt die Gewebeverteilung im Schweißbereich verbessern und dann die Schweißleistung regulieren.

Bei der Herstellung von Automobilkarosserien wird das Laserfüllschweißverfahren hauptsächlich zum Schweißen von Karosserieteilen aus Aluminiumlegierungen und Stahl eingesetzt. Insbesondere beim Schweißen von Aluminiumlegierungsteilen von Karosserien ist die Oberflächenspannung des Schmelzbads gering, was leicht zum Zusammenbruch des Schmelzbads führen kann, während das Laserfüllschweißverfahren das Problem des Zusammenbruchs des Schmelzbads besser lösen kann durch das Aufschmelzen des Drahtes im Laserschweißverfahren.

Laserlötprozess für Automobilkarosserien

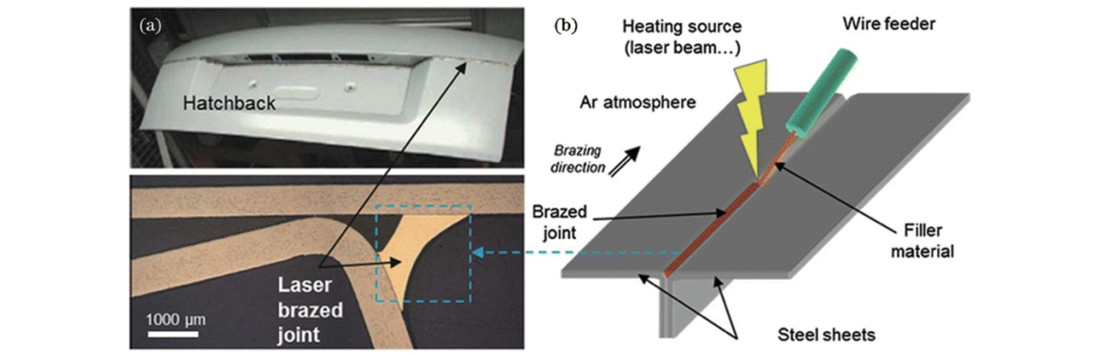

Das Laserlötverfahren basiert auf folgendem Prinzip: Mithilfe eines Lasers als Wärmequelle wird der Laserstrahl fokussiert und auf die Drahtoberfläche gestrahlt, der Draht schmilzt, der geschmolzene Draht tropft nach unten und füllt das zu schweißende Werkstück aus. und metallurgische Effekte wie Schmelzen und Diffusion treten zwischen dem Lötmaterial und dem Werkstück auf, wodurch das Werkstück verbunden wird. Im Gegensatz zum Laserfüllschweißverfahren schmilzt beim Laserlötverfahren lediglich der Draht und nicht das zu verschweißende Werkstück. Laserlöten weist eine gute Schweißstabilität auf, die Zugfestigkeit der resultierenden Schweißnaht ist jedoch gering. Abbildung 3 zeigt die Anwendung des Laserlötprozesses beim Schweißen von Gepäckraumabdeckungen im Automobilbereich

Beim Karosserieschweißen wird das Laserlöten hauptsächlich zum Schweißen von Karosserieteilen eingesetzt, die keine hohe Verbindungsfestigkeit erfordern, wie z. B. das Schweißen zwischen der oberen Abdeckung und den seitlichen Einfassungen oder das Schweißen zwischen dem oberen und unteren Teil des Gepäcks Fachabdeckung usw. Die obere Abdeckung von VW, Audi und anderen Mittel- und Oberklassemodellen wird alle im Laserlötverfahren verwendet.

Zu den Hauptfehlern bei lasergelöteten Verbindungen von Automobilkarosserien gehören Kantenfraß, Porosität, Schweißverformung usw. Diese Fehler können durch die Regulierung der Prozessparameter und den Einsatz eines Multifokus-Laserlötprozesses erheblich unterdrückt werden.

Laser-Lichtbogen-Verbundschweißverfahren für Automobilkarosserien

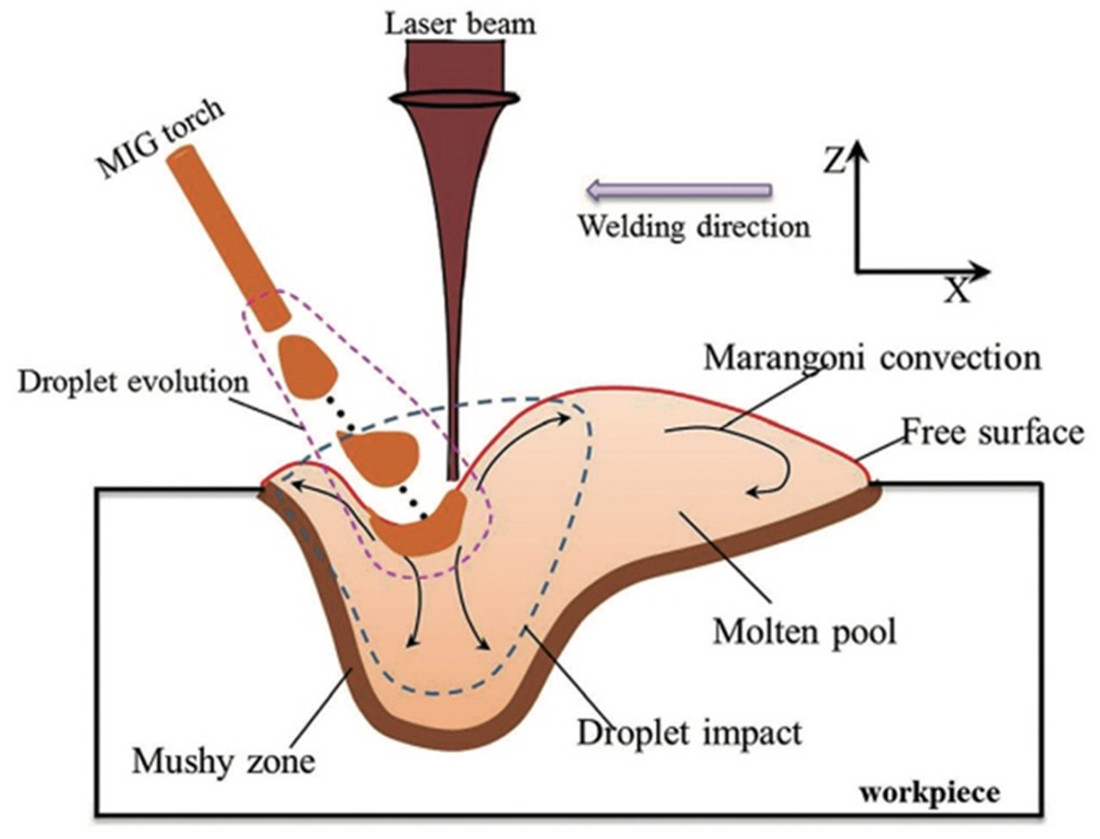

Das Prinzip des Laser-Lichtbogen-Verbundschweißens ist wie folgt: Zwei Wärmequellen, Laser und Lichtbogen, wirken gleichzeitig auf die Oberfläche des zu schweißenden Werkstücks und das Werkstück wird aufgeschmolzen und zu einer Schweißnaht verfestigt. Das folgende Diagramm zeigt den Laserlichtbogenschweißprozess.

Das Laser-Lichtbogen-Verbundschweißen vereint die Vorteile des Laserschweißens und des Lichtbogenschweißens: Erstens kann unter der Wirkung von zwei Wärmequellen die Schweißgeschwindigkeit erhöht werden, der Wärmeeintrag wird kleiner, die Schweißnahtverformung ist gering und die Eigenschaften des Laserschweißens bleiben erhalten ; Zweitens ist die Überbrückungsfähigkeit besser und die Montagespalttoleranz größer. Drittens wird die Erstarrungsgeschwindigkeit des Schmelzbads langsamer, was zur Beseitigung von Poren, Rissen und anderen Schweißfehlern beiträgt und die Organisation und Leistung der Wärmeeinflusszone verbessert. Viertens kann aufgrund des Lichtbogens geschweißt werden Materialien mit hohem Reflexionsvermögen und hoher Wärmeleitfähigkeit, mit einem breiteren Spektrum an verwendeten Materialien.

Bei der Herstellung von Karosserien werden beim Laser-Lichtbogen-Verbundschweißen hauptsächlich Karosserieteile aus Aluminiumlegierungen und ungleiche Metalle aus Aluminiumlegierung und Stahl geschweißt, um den Montagespalt größerer Teile zu schweißen, beispielsweise den Teil der Autotür Dies liegt daran, dass der Montagespalt die Überbrückungsleistung des Laser-Lichtbogen-Verbundschweißens begünstigt. Darüber hinaus wird die Laser-MIG-Lichtbogen-Verbundschweißtechnologie auch an der Position des seitlichen Dachträgers der Audi-Karosserie angewendet.

Im Karosserieschweißprozess hat das Laser-Lichtbogen-Verbundschweißen im Vergleich zum Einzellaserschweißen den Vorteil einer großen Spalttoleranz. Das Laser-Lichtbogen-Verbundschweißen erfordert jedoch eine umfassende Berücksichtigung der relativen Position von Laser und Lichtbogen, der Laserschweißparameter und des Lichtbogens Parameter und andere Faktoren. Das Wärme- und Stoffübertragungsverhalten des Laserlichtbogenschweißprozesses ist komplex, insbesondere die Energieregulierung beim Schweißen heterogener Materialien und der Mechanismus der IMC-Dicken- und Geweberegulierung sind noch unklar und erfordern eine weitere Intensivierung der Forschung.

Andere Laserschweißverfahren für Automobilkarosserien

Laser-Tiefschmelzschweißen, Laserfüllschweißen, Laserlöten und Laser-Lichtbogen-Verbundschweißen sowie andere Schweißverfahren verfügen über eine ausgereiftere Theorie und ein breites Spektrum praktischer Anwendungen. Da die Anforderungen der Automobilindustrie an die Effizienz des Karosserieschweißens steigen und die Nachfrage nach dem Schweißen unterschiedlicher Materialien in der Leichtbaufertigung zunimmt, haben Laserpunktschweißen, Laseroszillationsschweißen, Multilaserstrahlschweißen und Laserflugschweißen an Bedeutung gewonnen.

Laserpunktschweißverfahren

Das Laserpunktschweißen ist eine fortschrittliche Laserschweißtechnologie mit herausragenden Vorteilen wie schneller Schweißgeschwindigkeit und hoher Schweißgenauigkeit. Das Grundprinzip des Laserpunktschweißens besteht darin, den Laserstrahl auf einen Punkt des zu schweißenden Teils zu fokussieren, sodass das Metall an diesem Punkt sofort schmilzt. Durch Anpassen der Laserdichte wird ein Wärmeleitungsschweiß- oder Tiefschmelzschweißeffekt erzielt. Wenn der Laserstrahl nicht mehr funktioniert, fließt das flüssige Metall zurück, verfestigt sich und bildet eine Verbindung.

Es gibt zwei Hauptformen des Laserpunktschweißens: gepulstes Laserpunktschweißen und kontinuierliches Laserpunktschweißen. Der Laserstrahl beim gepulsten Laserpunktschweißen hat eine hohe Spitzenenergie, aber die Einwirkzeit ist kurz und wird im Allgemeinen zum Schweißen von Leichtmetallen wie Magnesiumlegierungen und Aluminiumlegierungen verwendet. Beim kontinuierlichen Laserpunktschweißen hat der Laserstrahl eine hohe Durchschnittsleistung und eine lange Lasereinwirkungszeit und wird hauptsächlich zum Schweißen von Stahl verwendet.

Beim Karosserieschweißen bietet das Laserpunktschweißen im Vergleich zum Widerstandspunktschweißen die Vorteile einer berührungslosen und selbst gestalteten Punktschweißbahn, die den Anforderungen an qualitativ hochwertiges Schweißen unter verschiedenen Überlappungsspalten von Karosseriematerialien gerecht werden kann.

Laseroszillationsschweißverfahren

Das Laseroszillationsschweißen ist eine neue Laserschweißtechnologie, die in den letzten Jahren vorgeschlagen wurde und große Beachtung gefunden hat. Das Prinzip dieser Technologie besteht darin, durch die Integration eines oszillierenden Spiegels in den Laserschweißkopf eine schnelle, gleichmäßige und kleine Schwingung des Laserstrahls zu erreichen und so den Effekt zu erzielen, dass der Strahl während der Vorwärtsbewegung beim Laserschweißen gerührt wird.

Zu den Hauptschwingungsbahnen beim Laseroszillationsschweißen gehören: Querschwingung, Längsschwingung, Kreisschwingung und unendliche Schwingung. Das Laseroszillationsschweißverfahren hat beim Karosserieschweißen erhebliche Vorteile, da der Fließzustand des Schmelzbades durch die Oszillation des Laserstrahls erheblich verändert wird, sodass mit dem Verfahren nicht verschmolzene Defekte beseitigt, eine Kornverfeinerung erreicht und die Porosität beim Schweißen unterdrückt werden kann B. des gleichen Karosseriematerials, und verbessern die Probleme einer unzureichenden Vermischung verschiedener Materialien und schlechter mechanischer Eigenschaften der Schweißnaht beim Schweißen unterschiedlicher Karosseriematerialien.

Multi-Laserstrahl-Schweißverfahren

Derzeit können Faserlaser verwendet werden, um einen einzelnen Laserstrahl mithilfe eines im Schweißkopf installierten Strahlteilungsmoduls in mehrere Laserstrahlen aufzuteilen. Das Multilaserstrahlschweißen entspricht der Anwendung mehrerer Wärmequellen im Schweißprozess. Durch Anpassen der Energieverteilung des Strahls können verschiedene Strahlen unterschiedliche Funktionen erfüllen, wie zum Beispiel: Der Strahl mit der höheren Energiedichte ist der Hauptstrahl, der für das Tiefschmelzschweißen verantwortlich ist; Der Teilstrahl mit geringerer Energiedichte kann die Materialoberfläche reinigen und vorwärmen und die Absorption der Laserstrahlenergie durch das Material erhöhen.

Durch das Multi-Laserstrahl-Schweißverfahren können das Verdampfungsverhalten von Zinkdampf und das dynamische Verhalten des Schmelzbades beim Schweißen von verzinkten Stahlblechen verbessert, die Spritzerproblematik verbessert und die Zugfestigkeit der Schweißnaht erhöht werden.

Laserflugschweißverfahren

Die Laserflugschweißtechnologie ist eine neue Laserschweißtechnologie mit hoher Schweißeffizienz und autonomer Gestaltung der Schweißbahn. Das Grundprinzip des Laserflugschweißens besteht darin, dass beim Auftreffen des Laserstrahls auf die X- und Y-Spiegel des Scanspiegels der Winkel des Spiegels durch autonome Programmierung gesteuert wird, um eine Ablenkung des Laserstrahls in jedem Winkel zu erreichen.

Traditionell basiert das Laserschweißen von Karosserien hauptsächlich darauf, dass der Schweißroboter den Laserschweißkopf für eine synchrone Bewegung antreibt, um den Schweißeffekt zu erzielen. Allerdings schränkt die wiederholte Hin- und Herbewegung des Schweißroboters die Effizienz des Karosserieschweißens aufgrund der großen Anzahl von Schweißnähten und der großen Länge der Schweißnähte erheblich ein. Im Gegensatz dazu kann das Laserflugschweißen innerhalb eines bestimmten Bereichs durch einfache Einstellung des Reflektorwinkels erreicht werden. Daher kann die Laserflugschweißtechnologie die Schweißeffizienz erheblich verbessern und hat eine breite Anwendungsperspektive.

Zusammenfassung

Mit der Entwicklung der Automobilindustrie wird sich die Zukunft der Karosserieschweißtechnik sowohl im Schweißprozess als auch in der intelligenten Technologie weiterentwickeln.

Karosserien, insbesondere Karosserien neuer Energiefahrzeuge, entwickeln sich in Richtung Leichtbau. Leichte Legierungen, Verbundwerkstoffe und heterogene Materialien werden in der Automobilkarosserie immer häufiger zum Einsatz kommen. Das herkömmliche Laserschweißverfahren ist schwierig, seine Schweißanforderungen zu erfüllen, sodass hochwertige und effiziente Schweißverfahren zum zukünftigen Entwicklungstrend werden.

In den letzten Jahren wurden die aufkommenden Laserschweißverfahren wie Laserschwenkschweißen, Mehrlaserstrahlschweißen, Laserflugschweißen usw. in Bezug auf Schweißqualität und Schweißeffizienz in die anfängliche theoretische Forschung und Prozesserforschung einbezogen. Die Zukunft muss das aufkommende Laserschweißverfahren und die Leichtbauwerkstoffe für Karosserien, das Schweißen heterogener Materialien und andere Szenarien sein, die eng miteinander verbunden sind, das Design der Laserstrahl-Schwenkbahn, der Multi-Laserstrahl-Energieaktionsmechanismus und die Verbesserung der Effizienz des Flugschweißens sowie andere Aspekte der In- Umfangreiche Forschung zur Erforschung eines ausgereiften Schweißverfahrens für leichte Karosserien.

Die Laserschweißtechnologie für Karosserien wird tief in die intelligente Technologie integriert. Die Echtzeiterfassung des Status des Laserschweißens von Karosserien und die Rückmeldung der Prozessparameter spielen eine entscheidende Rolle für die Schweißqualität. Die aktuelle intelligente Laserschweißtechnologie wird hauptsächlich zur Planung und Verfolgung der Flugbahn vor dem Schweißen sowie zur Qualitätsprüfung nach dem Schweißen eingesetzt. Die in- und ausländische Forschung zur Erkennung von Schweißfehlern und zur adaptiven Regulierung von Parametern steckt noch in den Kinderschuhen, und die Technologie zur adaptiven Steuerung der Parameter des Laserschweißprozesses wurde im Karosseriebau noch nicht angewendet.

Daher sollte für die Anwendung der Laserschweißtechnologie in den Prozesseigenschaften des Karosserieschweißens in Zukunft ein fortschrittliches, intelligentes Sensorsystem für das Laserschweißen mit mehreren Sensoren und ein hochpräzises Hochgeschwindigkeits-Schweißrobotersteuerungssystem entwickelt werden, um sicherzustellen, dass das Laserschweißen gewährleistet ist Intelligente Technologie in Echtzeit und Genauigkeit jeder Verbindung, durch den Link „Planung der Flugbahn vor dem Schweißen – adaptive Kontrolle der Schweißparameter, Online-Qualitätskontrolle nach dem Schweißen“, um eine hohe Qualität und effiziente Verarbeitung sicherzustellen.

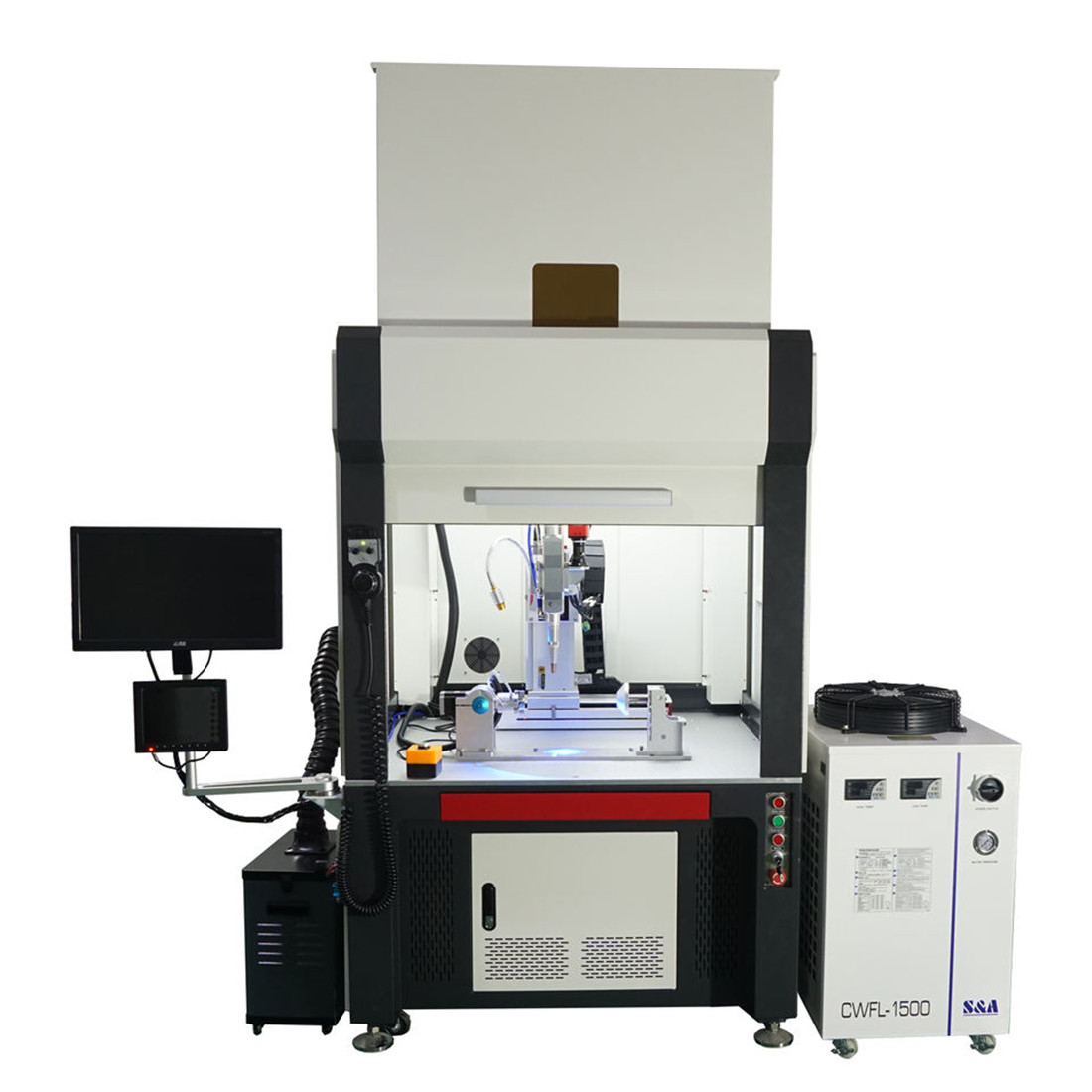

Das Laserautomatisierungsunternehmen Maven konzentriert sich seit 14 Jahren auf die Laserindustrie. Wir sind auf Laserschweißen spezialisiert. Wir verfügen über Roboterarm-Laserschweißmaschinen, automatische Tischlaserschweißmaschinen und tragbare Laserschweißmaschinen. Darüber hinaus verfügen wir auch über Laserschweißmaschinen und Laserschneidmaschinen und Lasermarkierungsgravurmaschine, wir haben viele Fälle von Laserschweißlösungen, wenn Sie interessiert sind, können Sie uns jederzeit kontaktieren.

Zeitpunkt der Veröffentlichung: 09.12.2022